13909312255

13909312255

机电安装项目管理流程

2025-03-06

机电安装项目管理流程

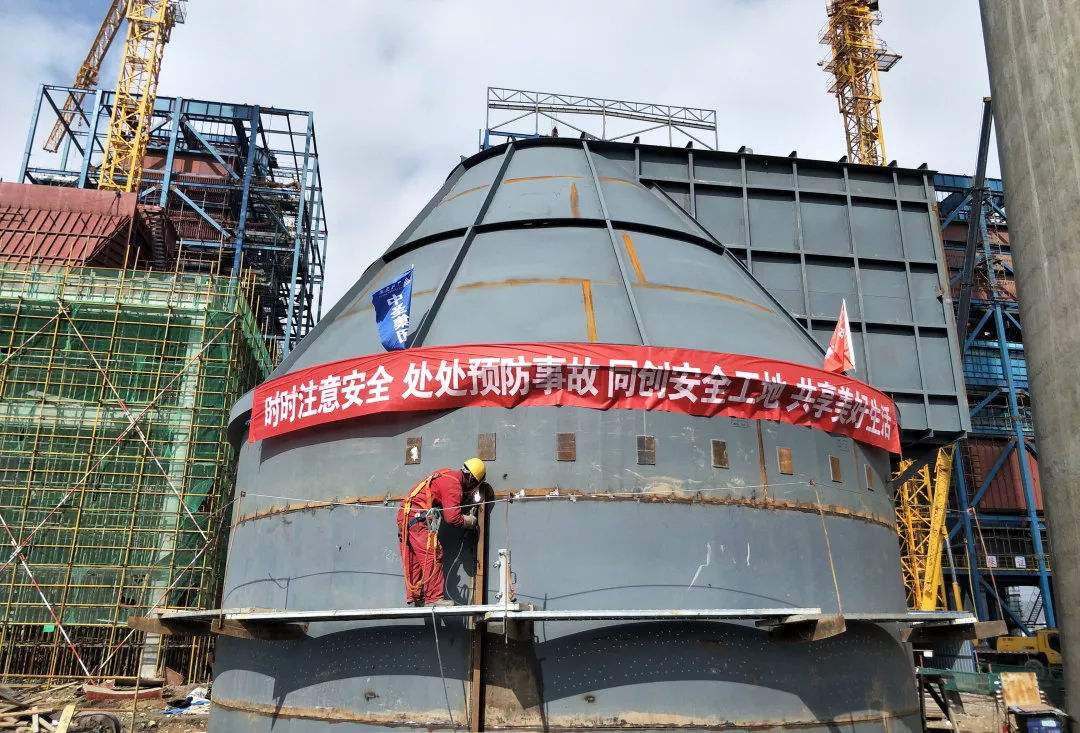

管道及设备安装项目因其涉及高压、高温、易燃易爆介质以及复杂的工艺流程,管理难度和风险较高。其管理需结合工程规范、安全标准和行业特性,以下是整体的管理思路和流程:

一、总体管理思路

1安全**

2遵循 HAZOP分析(危险与可操作性分析) 和 SIL评估(安全完整性等级),确保设计、施工、验收全流程符合安全规范(如GB、ASME、API等)。

3合规性管理

4严格满足国家法规(如《危险化学品安全管理条例》)、环保要求(如废气废水处理)及行业标准。

5质量为核心

6从材料采购、焊接工艺到压力测试,全过程执行质量控制(如无损检测、压力试验)。

7技术协同

8协调工艺、机械、电气、仪表等多专业协作,避免接口冲突(如管道与设备法兰匹配问题)。

二、管理流程与关键步骤

阶段1:项目前期准备

1需求分析与工艺设计

2明确工艺流程图(PFD)、管道仪表流程图(P&ID),确定管道材质(如不锈钢、碳钢)、设备参数(压力、温度、流量)。

3合规审批

4办理安全预评价、环境影响评价(EIA)、施工许可证等。

5技术交底与方案制定

6组织设计院、施工方、监理单位进行技术交底,明确施工方案(如焊接工艺评定、防腐保温要求)。

阶段2:设计与采购管理

1详细设计

2完成管道布置图、设备安装图,使用 BIM技术 进行三维建模,避免空间碰撞。

3材料与设备采购

4选择合格供应商,重点管控阀门、法兰、管材的材质证明书(如材质报告、无损检测证书)。

5预制加工

6在工厂内预制管道(如坡口加工、焊接),减少现场施工风险。

阶段3:现场施工与安装

1施工准备

2场地平整、临时设施搭建、施工机具检查(如吊车、焊机校验)。

3关键施工环节

4管道安装:确保坡度、支架间距符合设计,避免应力集中。

5设备就位:大型设备(如反应釜、换热器)吊装需专项方案,监控重心和地基承重。

6焊接与检测:执行焊工资质审核,采用RT(射线检测)、UT(超声波检测)确保焊缝质量。

7安全与进度监控

8每日安全巡检(如动火作业、高空作业许可),使用 进度曲线图 跟踪关键路径。

阶段4:调试与验收

1压力试验与吹扫

2水压试验/气压试验(按设计压力的1.5倍),管道吹扫(清除焊渣、杂质)。

3联动试车

4模拟工艺流程,测试设备与管道的密封性、阀门动作、仪表联锁(如ESD紧急停车系统)。

5竣工验收

6提交竣工资料(如焊缝台账、压力试验报告),通过第三方检测和政府专项验收。

阶段5:移交与运维

1培训与文档移交

2对业主进行设备操作、维护培训,移交操作手册、竣工图纸。

3质保期管理

4定期回访,处理质保期内泄漏、腐蚀等问题。

三、风险管理重点

1高风险作业管控

2有限空间作业、高空作业、动火作业需执行 JSA(工作安全分析)。

3泄漏与腐蚀预防

4选材时考虑介质腐蚀性(如氯离子应力腐蚀),安装阴极保护系统。

5应急管理

6制定泄漏、火灾应急预案,配备消防设施和应急物资。

四、工具与方法

1项目管理软件

2Primavera P6(进度管理)、AutoCAD Plant 3D(管道设计)。

3质量控制工具

4焊接工艺评定(WPS/PQR)、SPC统计过程控制。

5安全管理工具

6安全观察卡(STOP)、LEC风险评估法。

五、常见问题与对策

•问题1:设计变更频繁→ 对策:严格执行变更审批流程,评估对工期和成本的影响。

•问题2:焊接质量不达标→ 对策:加强焊工考核,增加第三方检测比例。

•问题3:交叉作业冲突→ 对策:采用BIM技术优化空间布局,制定分区域施工计划。

六、总结

化工管道及设备安装项目的成功依赖于 “技术+管理”双驱动:

•技术层面:严控设计、材料、焊接等关键节点;

•管理层面:通过标准化流程、风险预控和多方协同保障安全与进度。最终目标是实现 “零事故、高质量、按期交付” 的工程目标。

部分图文转载自网络,版权归原作者所有,如有侵权请联系我们删除。如内容中如涉及加盟,投资请注意风险,并谨慎决策